Подробнее о проекте

Основная задача – максимально возможное снижение массы агрегатов фюзеляжа.

В связи с этим:

- Разработана конструктивно-силовая схема, включающая в себя, преимущественно, элементы, выполненные из материалов на основе высокомодульного углеродного волокна, имеющего наилучшие удельные механические характеристики, в том числе – в виде трехслойных панелей с сотовым наполнителем.

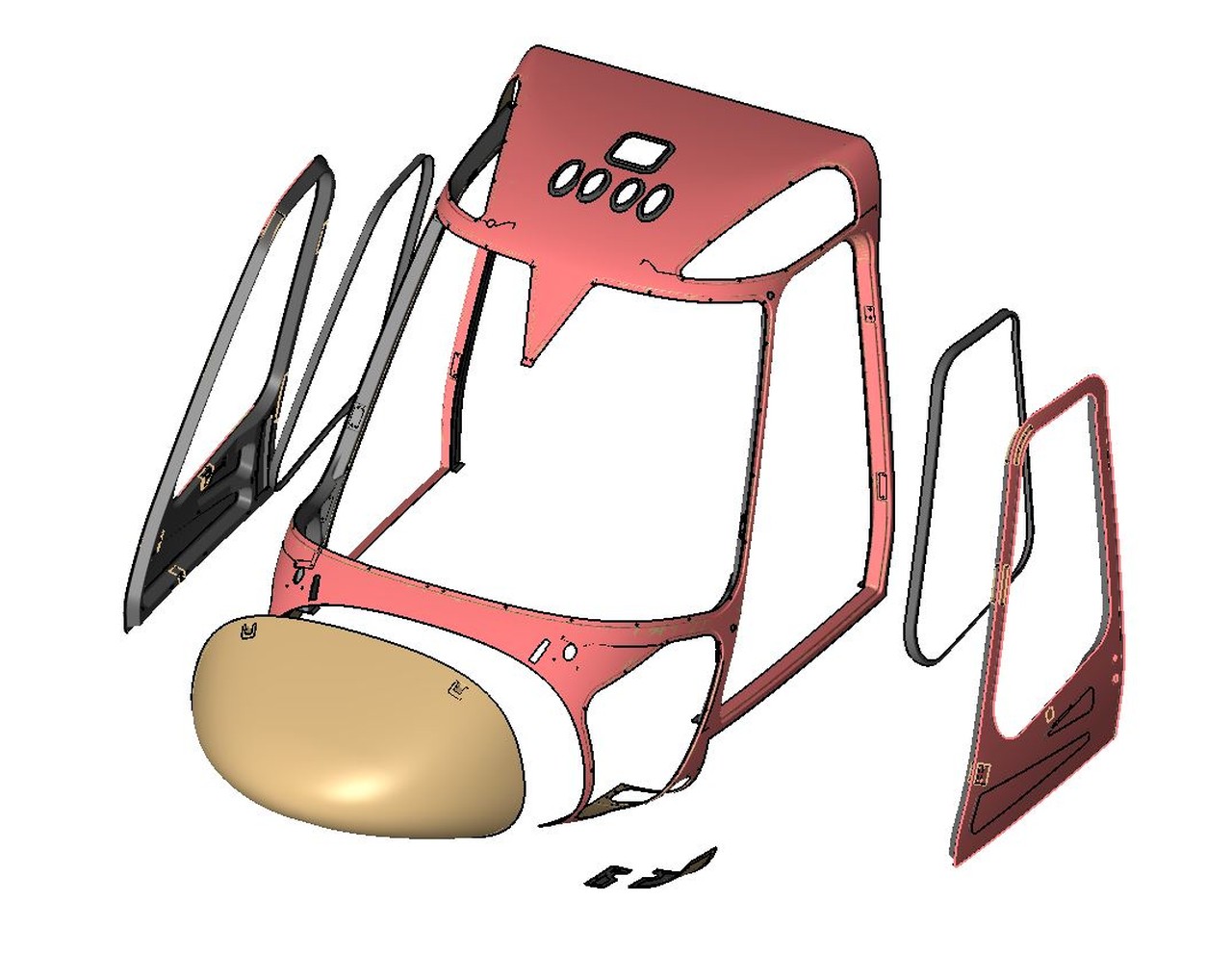

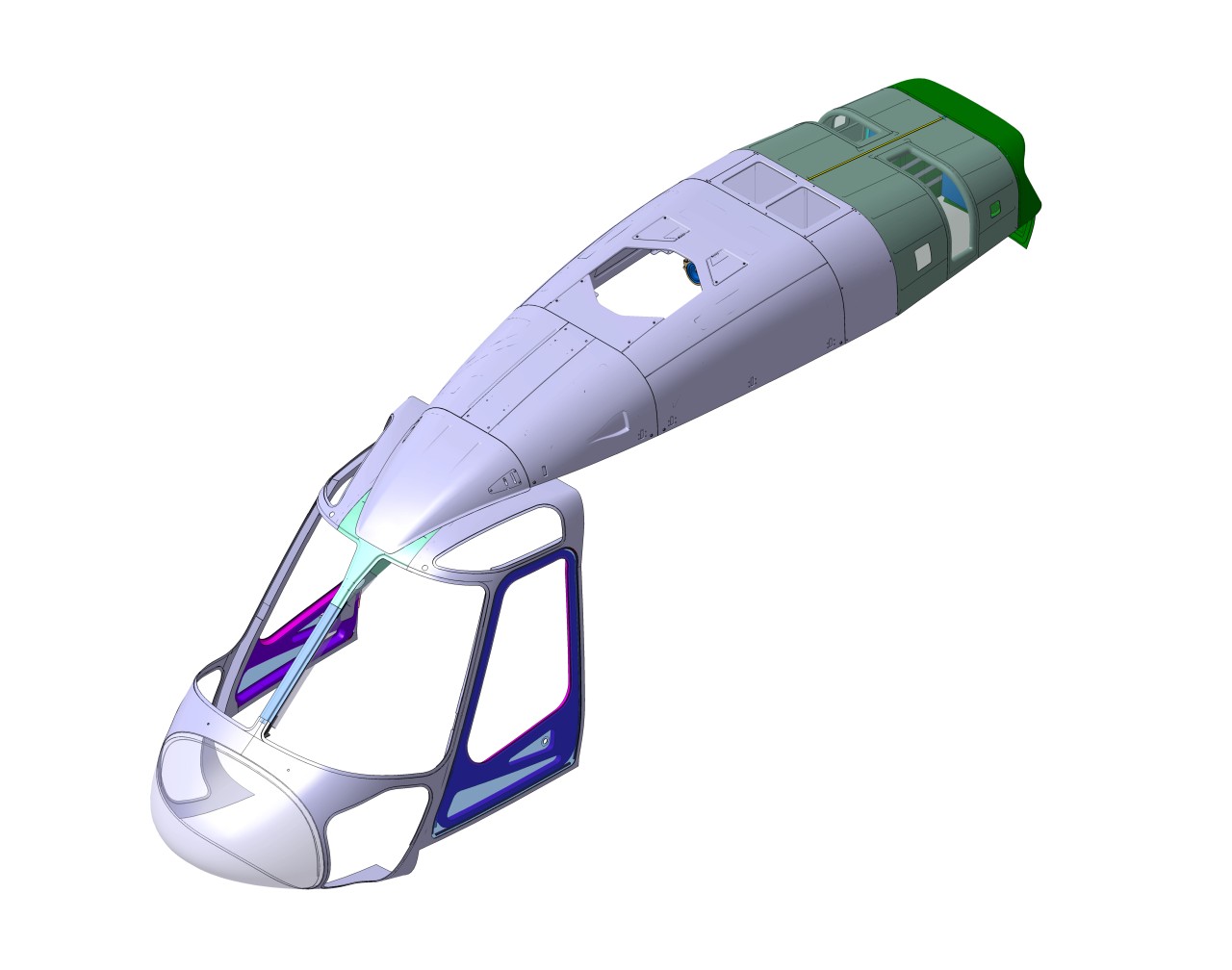

- Разработаны конструктивные элементы носовой части и мотогондолы. С целью повышения весовой отдачи внешняя обшивка каркаса фонаря пилотов и створок двигательного отсека мотогондолы выполнена цельноформованной. По той же схеме, без сборочных переходов и подсборок, спроектированы и трехслойные сотовые панели редукторного отсека мотогондолы. Защитные сетки диффузоров воздухозаборников двигателя и охлаждения поднапольного пространства интегрированы с внутренней титановой обшивкой створки моторного отсека, конструктивно оформленной в виде трехслойной панели с гофровым заполнителем. С той же целью, оптимизирована конструкция внутренних рифтовых элементов каркаса пилотской кабины – уменьшено количество деталей и сборочных переходов до предела технологических возможностей изготовления.

- С использованием методов математического моделирования проведено исследование аэродинамических характеристик, а также, определены параметры прочности и жесткости конструкции (в т.ч. частотные характеристики).

- На основе полученных расчетных данных проведена оптимизация конструкции и выпущена РКД (рабочая конструкторская документация), выполненная в формате программного комплекса “Catia” в соответствии с ЕСКД (единая система конструкторской документации) и внутренними стандартами АО КБ “Камов”, с последующей передачей в TIM-центр КБ в виде “Электронной модели”. Также, подготовлен и передан в АО КБ “Камов” комплект технологической документации для организации производства на АО “КумАПП”

- Спроектирована, изготовлена, отработана и передана на серийный завод композитная производственная оснастка.

- Доработана до уровня серийного тех. процесса технология изготовления обшивки носовой части - фонаря кабины, с применением сборной оснастки и методики двухпроходного вакуумного формования.

- Отработана технология изготовления трехслойной конструкции, выполненной в виде внутренней обшивки из гнутого титанового листа, углепластикового гофрового заполнителя и углепластиковой внешней обшивки. В рамках данного технологического цикла апробирована операция лазерной резки для разделки отверстий заданной формы в листе из титанового сплава, примененной при изготовлении защитных сеток воздухозаборников непосредственно во внутренней обшивке створки двигательного отсека мотогондолы.

- Отработаны технологические приемы автоматизированного раскроя (FiberSim) и выкладки препрега при изготовлении деталей сложной формы, в том числе цельноформованных трехслойных панелей с сотовым наполнителем.

- Изготовлены макетные образцы готовых изделий и переданы для проведения статических испытаний.